Пінобетонні блоки залучають приватних забудовників високими фізико-технічними характеристиками і невисокою ціною. Багато хто віддає перевагу їх не купувати, а майструвати своїми руками, так як ціна промислових виробів набагато вище виготовлених приватно. Деяким доводиться займатися виробництвом власними силами через потреби в нестандартних розмірах.

Зміст:

- Різновиди і опис

- Як зробити форму своїми руками?

- Нюанси заливки пінобетону

Технічно складного обладнання не потрібно. Головне, щоб було приміщення і каркас.

Пінобетон - результат взаємодії водної цементно-піщаної суміші та піноутворювача (іноді з пластифікаторами або закріплювача). Отриманий розчин заливається в спеціальні формувальні контейнери, там він і застигає.

Ємності можуть бути одномісними без перемичок і багатомісними. Перші не дуже популярні в приватному виробництві, так як виготовлені з їх допомогою великі монолітні блоки доводиться розпилювати, що веде до збільшення собівартості. Набагато вигідніше мати пористі форми.

Чимале значення в надійності і довговічності грає матеріал, з якого вони збираються: з металу, пластику або ламінованої фанери.

Металеві найбільш дорогі, але самі довговічні. Створювані з їх допомогою елементи мають:

- точну геометрію і розміри;

- рівну поверхню.

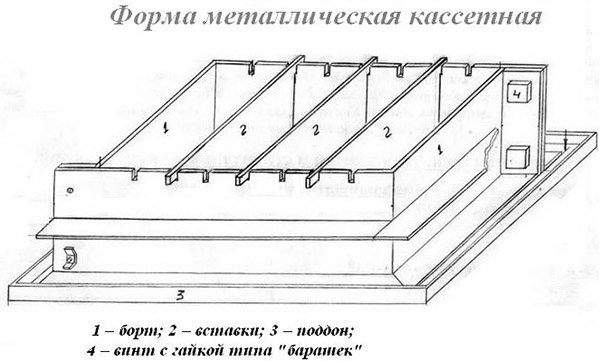

У металевій оснащенні для пінобетонних блоків розрізняються два типи контейнерів: нероз'ємний або збірний.

Збірні мають підставу, відкидаються стінки і перегородки, болти і затиски, які використовуються для видалення з ємності «дозрілих» цегли. Металеві форми для пінобетонних блоків легко монтуються й розбираються, що створює оперативність в роботі і скорочує час виробничого процесу. Але прискорена технологія веде до швидкого викривлення елементів. Це збільшує ризик отримання бракованої продукції зі зміненою геометрією і розмірами.

Іноді нероз'ємні металеві ємності випускаються без дна, але вони менш міцні, ніж ті, у яких воно є. Жорсткість конструкції в цьому випадку забезпечується швелером. З цілісних контейнерів виготовлені блоки витрушують, чому сприяє змазування металевого каркаса спеціальним складом, куди не входить жирові речовини.

Металеві види відрізняються практичністю, зручністю зберігання і транспортування. Але їх вартість вище, ніж у пластикових, які можна купити тільки поштучно. Ціна форм з полімерних матеріалів, які не мають дна, невисока, але ці вироби вимагають для установки виключно рівній поверхні. Не всі приміщення індивідуального виробництва, можуть мати абсолютно гладка підлога, де потрібно встановити кілька десятків контейнерів, усереднений розмір яких становить 39х19х18,8 см.

Пластикові ємності мають свої переваги:

- Низька собівартість виробів, для виробництва яких немає необхідності в спеціальних приміщеннях і численному обслуговуючому персоналі. Через невелику вагу для роботи достатньо однієї людини.

- Невисока вартість форми дозволяє придбати ту кількість, яка знадобиться для 2-х циклової закладки.

- Пінобетон не липне до пластикових стінок і тому їх не потрібно нічим змащувати.

- Ємності можна застосовувати до 2000 разів.

- Компактні габарити готових елементів займають мало місця, що дозволяє економити корисну площу робочого приміщення.

Крихкість полімерних матеріалів і нестійкість до механічних впливів є серйозним недоліком.

Форми з ламінованої фанери використовуються і домашніми майстрами, і на підприємствах. Дерев'яні елементи не дефіцитні, ціна - невисока, зробити їх своїми силами не представляє особливих труднощів.

Чисто конструктивно каркас являє собою ящик, зібраний з ламінованої фанери, для виготовлення одного піноблоку. Він досить громіздкий і незручний в зберіганні, а також схильний до розбухання у вологих умовах. Останній негативний факт диктує застосування поліетиленового покриття всередині контейнера для захисту деревини від деформації. Збільшення циклів теж негативно позначається, і нерідко виникає необхідність замінити стінки або перегородки. Часто для підтримки геометрії використовуються струбцини, що стягують борту опалубки.

Незважаючи на слабкі сторони дерев'яних систем, належний догляд і правильний монтаж забезпечують деякі переваги оснащення з фанери, а саме:

- простота у виготовленні;

- невелика вартість;

- малу вагу конструкції;

- відносна точність розмірів;

- здатність витримати 50 заливок.

Як зробити своїми руками контейнери для виготовлення піноблоків?

Металеві каркаси більш довговічні і зручні, але ємності з фанери не вимагають заводського обладнання, тому впорається і непрофесіонал. За схемою з зазначеними розмірами розраховується потрібну кількість осередків. Оптимальний варіант - це коли в одному циклі використовується 20 штук. Для змінної безперебійної роботи їх необхідно приблизно 40. Теоретичний розрахунок відкоригується в процесі роботи швидкістю освіти пінобетону і швидкістю його схоплювання, а також оперативної заливкою.

Для каркаса повинна бути фанера товщиною більше 8 мм, яка витримує тиск суміші і зберігає необхідну геометрію. Послідовність виробництва така:

- Згідно ескізу з фанери вирізається дно ящика з урахуванням товщини внутрішніх перемичок.

- Готуються інші стінки і перемички такої висоти, щоб пінобетон заливався «урівень» з контейнером, тобто, Нкаркаса = Нпеноблока. У внутрішніх площинах прорізаються жолоби для розділових елементів.

- Між собою скріплюються всі заготовки, використовуючи для жорсткості металеві куточки.

- Перемички вставляються в пази.

- Отримані осередку рівно, без зморшок і заломів покриваються поліетиленовою плівкою. В іншому випадку все буде відображено на поверхні.

Контейнер з металу виконується за цією ж схемою, тільки з використанням зварювального апарату.

Нюанси заливки піноблоків

Пісок для суміші потрібно просівати. Це забезпечує видалення сміття і великих фракцій, так як тут необхідні розміри зерен, що не перевищують двох одиниць.

На сушку блоків йде близько 2-х діб при температурі 50-60 ° C. Але цей час можна скоротити, якщо для зменшення періоду застигання ввести хлористий кальцій в процентному співвідношенні до цементу як 1: 2.

Як зробити своїми руками контейнери для виготовлення піноблоків?