Вітчизняний ринок будівельних матеріалів розвивається стрімкими темпами. Поява нових технологій представляється непоганий перспективою прибуткового бізнесу в цій сфері. Для того щоб налагодити рентабельне виробництво у себе вдома, зовсім необов'язково вкладати великі кошти. Наприклад, вигідно зайнятися виготовленням керамзитобетонних блоків, які набувають популярності завдяки великим габаритам і доступною ціною. Технологія проста і зрозуміла, обладнання з Китаю або б / у можна купити недорого, в замовників не бракуватиме.

Зміст:

- Виготовлення блоків в домашніх умовах

- Список необхідного обладнання

- Розрахунок приблизної вартості міні-заводу

специфіка бізнесу

Керамзитобетон прийнято вважати одним з різновидів легких бетонів. Це штучний матеріал, в основі якого цемент, вода і керамзит. З суміші компонентів формують будівельні елементи різних марок і габаритів.

На перших порах має сенс зайнятися виробництвом якісних блоків для зведення стін. Найбільш популярні вироби марки 300, 400, 500, які можна випускати з такими розмірами:

- 190 × 190 × 390 мм.

- 188 × 190 × 390 мм.

- 200 × 200 × 400 мм.

Коли процес буде поставлений на потік, можна зайнятися виготовленням декоративних блоків з керамзитобетону або інших різновидів.

Технологія виробництва в домашніх умовах

Процес виготовлення керамзитобетону складається з декількох послідовних етапів:

- приготування сировинної суміші;

- формування елементів;

- затвердіння;

- просушка керамзитобетону;

- транспортування і складування.

1. Приготування суміші.

Запорукою отримання першосортних виробів є якісна сировина.

- Керамзит - гранули, отримані в результаті випалення легкоплавку глини. Частинки на зламі нагадують застиглу піну. Завдяки щільності запеченою оболонки, керамзит має гарну міцність. Гранули діаметром 4-8 мм мають неправильні форми із закругленими краями. Якщо у виробництві використовуються більш дрібні фракції (керамзитовий пісок), то їх відміряють в 2 рази менше, ніж гранульованого матеріалу.

- Цемент - повинен бути ідеально чистим і свіжим. Переважно вибирати марки М400 або М500.

- Присадки - щоб додати поверхням блоків глянець, до складу додають клей для керамічної плитки або каменю. Введення пластифікаторів (приблизно 5 г на 1 шт) сприяє посиленню водонепроникності і морозостійкості. Вони перешкоджають утворенню тріщин і стирання. Щоб знизити масу виробів, додають деревну смолу.

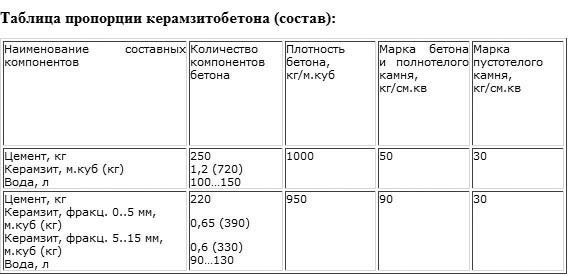

Пропорції компонентів керамзитобетону залежать від того, якими властивостями на виході він буде володіти. Приблизне співвідношення основної сировини:

- 60% - керамзит;

- 20-22% - пісок будівельний;

- 10% - цемент;

- 8-10% - вода.

У бетономішалку потрібно помістити сировину в такій послідовності: вода, керамзит, цемент і пісок. Перемішувати не більше 2 хв, в результаті виходить міцний надійний керамзитобетон з невеликою вагою і відмінними теплоізоляційними якостями. Щоб блоки були міцніші, в суміші має бути більше цементу. У цьому випадку зростає теплопровідність матеріалу і стіни стають холоднішими.

Для виготовлення одного пустотілого блоку буде потрібно 0,01 куб розчину. Маса непросушених вироби становить 11 кг, в сухому вигляді - 9,5 кг.

2. Формування.

Приготовленої сумішшю наповнюють спеціальні ємності.

3. Затвердіння.

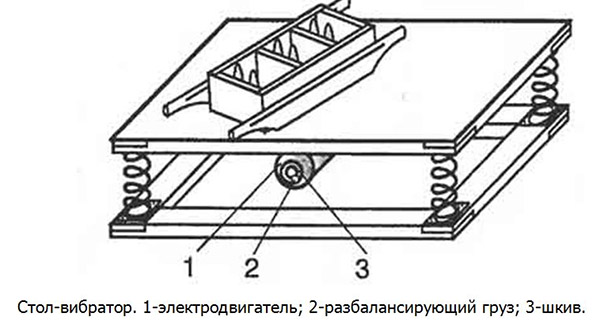

На цьому етапі технології необхідне застосування вібраційного верстата. Спеціальне обладнання забезпечує струс форм, завдяки чому розчин рівномірно розподіляється і утрамбовується. Після закінчення вібрацій надлишки суміші видаляють сталевою пластиною.

4. Сушка.

Процес триває дві доби. Затверділі елементи просушують прямо в формах природним шляхом або в спеціальних камерах. Якщо в складі керамзитобетону присутні пластифікатори, то час висихання знижується до 6-8 годин. Після цього блоки виймають з форм і витримують на відкритому повітрі 7-10 днів.

5. Складування.

Штабелюють в сухому добре провітрюваному приміщенні.

Устаткування для виробництва блоків

Оснастити міні-завод з виготовлення керамзитобетону у себе вдома можна тим обладнанням, яке більше підходить за ціною - ручним або автоматичним. При виборі верстатів слід брати до уваги такі фактори:

- стартовий капітал;

- види і типорозміри блоків;

- передбачувані обсяги збуту;

- умови постачальника: доставка, монтаж, пуск-наладка, сервісне обслуговування.

Основні агрегати, які необхідні для виробництва керамзитобетонних блоків - це бетономішалка і вибростол . При дефіциті коштів багато процесів можна здійснювати вручну. Це не буде відображатися на якості, а лише подовжить терміни.

1. Бетономішалка - велика ємність, закріплена на рухомий осі, служить для змішування окремих компонентів в єдину масу. Моделі розрізняються між собою літражем (місткістю) і кількістю оборотів в хвилину.

2. Ручний вибростанок - малогабаритне обладнання, оптимальний варіант. Вібратор закріплюється в корпусі верстата і створює коливальні рухи малої амплітуди. Завдяки цьому будівельна суміш рівномірно розподіляється по формі.

3. Вибростол - верстат, який об'єднує вібратор і металевий піддон з бортиками в єдину конструкцію. На столі у своєму розпорядженні блок-форми для трамбування суміші. Вібратор кріпиться знизу, завдяки чому забезпечується рівномірний розподіл коливань по всій поверхні. Після закінчення процесу форми переносять до місця сушки, не знімаючи з піддону. За один цикл можна виготовити 4-6 елементів. До недоліків обладнання відносяться великі габарити і відсутність мобільності. Потрібно багато ручної роботи.

4. Пересувні механізовані верстати - обладнання на невеликих колесах, оснащене несучим корпусом і автоматичним важелем для зняття форм. У деяких моделях передбачені преси для трамбування. Вібратор розташовується на стінці корпусу і впливає на форми за допомогою імпульсів.

5. Вибропресс - складне професійне обладнання, яке в умовах промислового виробництва. Верстат оснащується гідроприводом, що прискорює процес затвердіння керамзитобетону. Спеціальні деталі для утворення пустот закріплюються на пандусах, вдавлюють в матриці. Блоки формуються і твердіють на піддонах. Головним достоїнством є відсутність ручної праці на всіх етапах.

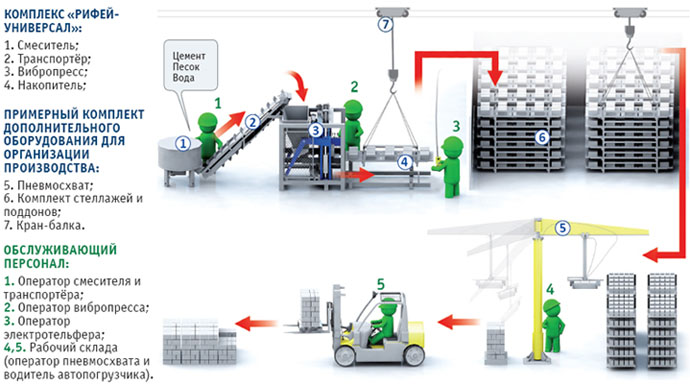

Для виготовлення в великих обсягах використовують комплексне обладнання, яке складається з декількох систем:

- бетономішалка з дозатором - відміряє і змішує сировину;

- транспортер - переміщує керамзитобетону суміш;

- вибропресс - формування блоків.

вартість

Підприємцю важко відразу обзавестися високотехнологічними моделями відомих брендів. Тому можна купити техніку б / у або малопотужні верстати з Китаю. Найдешевше обладнання з виробленням 20 блоків на годину обійдеться в 5 000 рублів.

Комплектація бюджетного виробництва коштує приблизно 170 000 - 200 000 рублів. Це дозволяє виготовляти за робочу зміну 450-500 блоків.

Мінімальна вартість обладнання:

- 70 000 рублів - бетономішалка;

- 50 000 рублів - вибростанок;

- 50 000 рублів - комплект форм.

Ціна обладнання для виробництва 100 блоків в годину стартує від 260 000 руб. Мобільні лінії-верстати, що виготовляють 500 блоків на годину, стоять 3-3,2 млн. Руб. Найбільш популярні торгові марки: Ріфей, Кондор, HESS.