- цинк У цинку гексагональная структура. Цим пояснюється різка анізотропія його властивостей. Міцність...

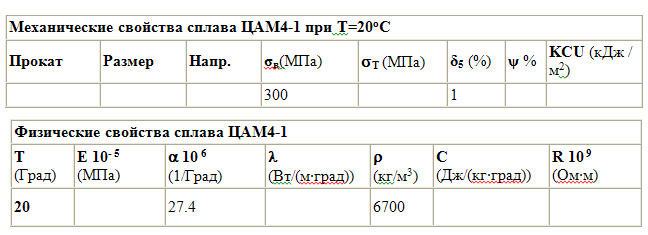

- Властивості і характеристики ЦАМ4-1

- Особливості отримання цинку ЦАМ4-1

- Рафінування сплаву ЦАМ4-1 при отриманні

- Особливості лиття виробів з цинку ЦАМ4-1

- внесок учасників

цинк

У цинку гексагональная структура. Цим пояснюється різка анізотропія його властивостей. Міцність в поперечному (до прокатці) напрямку значно вище, ніж в поздовжньому. При кімнатній температурі цинк в литому стані малопластічен, а при 100-150 ° С стає пластичним і може бути підданий обробці тиском - прокатці, пресуванню, штампування і глибокої витяжки.

Чистий цинк кристалізується в процесі обробки тиском і не потребує пом'якшувальний відпалі. Технологічність цинку в процесі обробки тиском залежить від його чистоти. Негативний вплив на гарячу обробку надає домішка олова, утворює з цинком евтектики з температурою плавлення 199 ° С, і особливо одночасна присутність олова і свинцю, що утворюють з цинком потрійну евтектику з температурою плавлення 150 ° С. Залізо затримує рекристалізацію цинку.

У процесі природного старіння цинкових сплавів відбувається зменшення розмірів відлитих виробів (на 0,07-0,09%), Дві третини усадки відбувається протягом 4-5 тижнів, інша - протягом багатьох років. Для стабілізації розмірів застосовують термообробку - відпал (3-6 ч при 100 ° С, або 6-10 год при 85 ° С, або 10-20 год при 70 ° С).

Сплави можуть піддаватися пайку і зварюванні. Однак ці процеси застосовують головним чином для закладення дефектів, так як паяні шви мають низьку міцність. Олов'яно-свинцевими припоями можна паяти тільки попередньо нікельовані сплави. Флюс - підкислений хлористий цинк. Кращі результати дає припій, що містить 82,5% Cd, 17,5% Zn. В цьому випадку флюс не потрібно.

Зварювання ведуть у відновному полум'ї. Електроди і виріб виготовляють з одного сплаву.

Найбільш широко ливарні цинкові сплави використовують в автомобільній промисловості для відливання корпусів карбюраторів, насосів, рам спідометрів, решіток радіаторів, деталей гідравлічного гальма, різних декоративних деталей. Крім цього сплави застосовують для відливання деталей пральних машин, пилососів, друкарських машинок, касових апаратів, міксерів, корпусів електричного годинника, різного кухонного обладнання та т. Д. Ці сплави не можна використовувати в умовах підвищених і низьких температур, так як вже при температурі 100 ° З міцність знижується на 30%, твердість - на 40%, а при температурі нижче 0 ° С вони стають крихкими.

Для підвищення корозійної стійкості та для декоративних цілей на цинкові вироби наносять різні захисні покриття. Залежно від умов служби цинкових виробів застосовують дво- або тришарові захисні покриття різної товщини. Як правило, в якості покриттів використовують мідь, нікель і хром.

Цинкові антифрикційні сплави

Найбільшого поширення набули антифрикційні цинково-алюмінієво-мідних сплавів. Їх застосовують як в литому, так і в деформованому (прокатати або пресованому) стані.

Відрізняючись високими антифрикційними властивостями і достатньою міцністю при кімнатній температурі, ці сплави служать хорошими замінниками бронз при роботі в вузлах тертя, температура яких не перевищує 80-100 ° С. При більш високих температурах сплави сильно розм'якшуються і намазуються на вал. передбачає дві марки сплаву - ЦАМ 9-1,5 в ЦАМ 10-5.

У цинкових сплавів високий коефіцієнт лінійного розширення, що слід враховувати при встановленні величини зазору в підшипнику.

З цинкових антифрикційних сплавів в основному виготовляють литі монометалічні і біметалічні деталі. З сплаву ЦАМ 10-5 виготовляють прокат. При виготовленні литих деталей використовують чушкового сплави або готують сплав з первинних матеріалів з використанням оборотів ливарного виробництва і переплавлення. Плавку рекомендується проводити під шаром деревного вугілля. Як флюс беруть хлористий амоній в кількості 0,1-0,2% від маси плавки. Більша кількість флюсу додають при забрудненої шихті.

Метал можна перегрівати вище 480 ° С, так як при більш високій температурі відбувається сильне насичення розплаву газами. Температура лиття цинкових антифрикційних сплавів - 440-470 градусів С.

Монометалічні литі деталі можна отримувати відливанням в землю, в кокіль, відцентровим способом і литтям під тиском. При розробці технології відливання виробів слід враховувати, що сплави ЦАМ 9-1,5 і ЦАМ 10-5 схильні до утворення гарячих тріщин, тому слід уникати форм, що створюють затрудненную усадку.

Вироби, відлиті в землю, відрізняються від виробів, отриманих кокильного литтям, великою кількістю пор і більшими розмірами зерен. Спостерігається значний розкид характеристики механічних властивостей. Тому лиття в землю доцільно застосовувати тільки для деталей складної конфігурації, які важко відливати в кокіль.

При відцентровому литті (лінійна швидкість на периферії 6-8 м / с, швидкість лиття 2-2,5 кг / с) слід враховувати можливість отримання в литві зони стовпчастих кристалів зі зниженими механічними властивостями. Зі збільшенням швидкості структура стає дрібнозернистою, але спостерігається помітна ізоляція структурної складової сплаву, багатою алюмінієм. Тому для отримання відповідальних деталей відцентрове лиття потрібно застосовувати з обережністю.

Біметалічні литі деталі, що складаються з цинкового антифрикционного сплаву і стали, виготовляють шляхом заливання сплаву на сталь через подслой чистого цинку, що наноситься способом гарячого цинкування. Для отримання міцного з'єднання необхідно знежирити і протравити сталеву поверхню. Після флюсування (температура флюсу не повинна перевищувати 150 ° С) сталеве підстава підігрівають, оцинковують (в цинкову ванну додають 0,5% алюмінію; вміст заліза в ванні не повинно перевищувати 0,5%), встановлюють в форму і заливають металом.

Істотно підвищується коефіцієнт використання металу при виготовленні деталей з прокату. Сплав ЦАМ 9-1,5 добре обробляється вхолодную, тоді як вирубку і штампування сплаву ЦАМ 10-5 краще проводити при температурі 100-150 ° С, при якій цей сплав дуже пластичний. Біметалічний прокат з обома металами обробляється без ускладнень вхолодную. Втомна міцність деформованих сплавів, особливо в Біметал, набагато вище, ніж литих сплавів. Тому вироби з них також можуть працювати в більш важких умовах.

При роботі цинкового сплаву в парі зі сталевим валом твердість останнього повинна бути не нижче НВ 300. По можливості в конструкції монометалевих труться деталей слід уникати бортів, різких переходів і т. Д., Так як цинкові сплави погано пручаються втомним руйнуванням в умовах впливу великих згинальних зусиль.

Властивості і характеристики ЦАМ4-1

Особливості отримання цинку ЦАМ4-1

Особливості отримання цинку ЦАМ4-1: марка належить до сплавів системи Zn-Al-Cu. До промислових сплавів цієї системи також належать сплави ЦАМ4-3, ЦАМ10-5, ЦАМ9-4,5. Сплави типу ЦАМ при плавці в тигельних печах готують наступним чином.

У тигель, попередньо очищений і розігрітий до 400-500 ° С, або в піч, нагріту до 500-600 ° С, завантажують приблизно 2/3 необхідної з розрахунку кількості цинку, алюмінієво-мідний лігатуру (50% А1 і 50% Сі) , а також чисті алюміній і мідь в кількостях, які визначаються розрахунком шихти в залежності від марки сплаву. Шихту засипають добре прожареним деревним вугіллям. У міру розплавлення завантаженої частини шихти сплав перемішують, і при температурі 480-500 ° С довантажують іншою частиною цинку (1/3 від загальної кількості). Безпосередньо перед розливанням в розплав вводять магній за допомогою дірчастого дзвіночка.

Готовий сплав при 470-490 ° С рафінують хлористим цинком або хлористим амонієм (0,1-0,2% від маси шихти). Після відстоювання і видалення з поверхні розплаву шлаку сплав направляють на розливання.

Плавку ведуть при 470-500 ° С. Сплави цинку, в яких основним легуючим компонентом є мідь (ЦАМ4-3, ЦАМ10-5), допустимо виплавляти при більш високих температурах (500-550 ° С).

Рафінування сплаву ЦАМ4-1 при отриманні

Рафінування сплаву ЦАМ4-1 при отриманні: неметалеві включення в цинковій сплаві ЦАМ4-1 присутні у вигляді феритів типу (Zn, Сu) Ох (Fe, Al) 2О3. Пізніше було встановлено, що в виливках зі сплаву ЦАМ4-1 поряд з интерметаллидами FeAl3 присутні включення SiО2, шпінелі 3А12О3 • 2SiО2 і ZnAl2О4. При цьому на частку неметалічних, включень доводиться від 30 до 80% загального вмісту включень. У свою чергу оксидні включення являють собою в основному шпінелі, причому частка шпинелей ZnAl2О4 становить близько 90% від всієї їх кількості.

Джерелом збагачення виливків включеннями ZnAl2О4 є окислена і волога шихта. З'єднання SiО2 і 3А12О3 • 2SiО2 вносяться в розплав з шихтою, забрудненої кварцовим піском і глиною.

Ефективність рафінування цинкових розплавів оцінюють по зміні щільності і пористості зразків, по зміні кількості зважених неметалічних включень, швидкості корозії зразків і за іншими характеристиками. Так, в роботі при виборі оптимального складу флюсу в системі ZnCl2 - Na3AlF6 - NaCl, що забезпечує найкращу рафінуючі здатність сплаву ЦАМ4-1, оцінювали зміна величини площі, зайнятої на зразку неметаллическими включеннями, а також зміна процентного вмісту металу в шлаку, що знімається з оброблюваної поверхні ванни. Отримані результати дозволили побудувати діаграму типу складу-властивість і вибрати оптимальний склад флюсу: 64% ZnCl2, 10% Na3 A1F6 і 26% NaCl.

Флюси вводять в цинковий розплав в два етапи. На першому етапі при проведенні попередньої операції рафінування застосовується флюс наступного складу: каніфоль 62-89%, кокосове масло 3-12%, хлористий амоній 8-26%; на другому (остаточному) етапі рафінування (при багатоступеневих режимах), флюс містить: каніфоль 57-92%, бітум 5-2 8%, хлористий амоній 3-15%. В іншому варіанті на першому етапі застосування флюс з вмістом 35-55% каніфолі, 30-40% смоли хвойних дерев, 4-12% озокериту, 5-15% парафіну; на другому етапі викорис флюс наступного складу: 42-74% каніфолі, 13-50% смоли хвойних дерев, 3-8% стеарину. На кожному етапі після введення флюсу розплав витримують протягом 30-50 хв з подальшим видаленням Дросс. У разі рафінування цинкових сплавів оксиди інших металів, що не прореагували з складовими флюсу, можуть спливати на поверхню розплаву разом з оксидами цинку.

Особливості лиття виробів з цинку ЦАМ4-1

Особливості лиття виробів з цинку ЦАМ4-1: цинкові сплави для лиття під тиском повинні мати високу жидкотекучестью при невеликому перегрів, що не взаємодіяти з металом прес-форм і камер пресування, що не приварюватися до прес-формам. Сплави повинні мати малим інтервалом кристалізації, міцністю при високих температурах, так як виливки піддаються значним навантаженням при усадки і щільному стисненні металевих стрижнів, при знятті з стрижнів і виштовхуванні з прес-форми. У Росії для лиття під тиском застосовуються в основному цинкові сплави ЦАМ4-3, ЦАМ4-1, а також деякі інші.

Виливки з цинкових сплавів отримують на компресорних і поршневих машинах для лиття під тиском. Найбільшого поширення в нашій країні для отримання цинкових виливків отримало лиття під поршневим тиском на машинах з холодною камерою пресування.

При лиття під тиском до конструкції виливків висувають такі вимоги:

- виливок не повинна мати виступів і поднутрений, що перешкоджають вилученню стрижнів і вставок з виливки і видалення її з форми;

- виливок не повинна мати велику різницю в товщині стінок: потовщення окремих місць виливків слід зменшувати за допомогою ребер, отворів, куточків жорсткості; ребра жорсткості забезпечують необхідну міцність виливки при меншій витраті металу;

- виливки повинні мати ливарні ухили в напрямку вилучення стрижнів і вставок і роз'єму форми: для зовнішніх поверхонь ухили повинні бути не менше 0о 15; а для внутрішніх поверхонь, оформлюваних рухливими стрижнями, - не менше 0 ° 30, нерухомими - не менше 1 °;

- виливки не повинні мати гострих кутів (крім кутів в площині роз'єму) і великих радіусів переходу від одного перерізу стінки до іншого.

Виливки, одержувані литтям під тиском, за ступенем складності ділять на три категорії:

I - виливки простої конфігурації з глухими поверхнями або незначними, простими за формою ребрами і виступами, що мають ливарні ухили на внутрішній поверхні 1 °, на зовнішньої 0 ° 30. II - виливки з прямолінійними і криволінійними поверхнями, з заглибленнями і виступами, з різкими переходами від тонких перетинів до товстих; ливарні ухили на внутрішній поверхні 0 ° 30 - 1 °, на зовнішній поверхні 0 ° 15-0 ° 30. III - виливки складної конфігурації з прямолінійними і криволінійними поверхнями складних обрисів, зі значною кількістю заглиблень, виступів, ребер, вікон, з глибокими отворами малих розмірів; мінімальні ливарні ухили на внутрішній поверхні 0 ° 30, на зовнішньої 0 ° 15.

Точність виливків залежить від правильного виконання розмірів порожнини прес-форми з урахуванням усадки сплаву і ступеня зносу форми при експлуатації. Усадка цинкових сплавів для виливків зі стінками товщиною 1-3 мм становить 0,4-0,5%; при більшій товщині стінок виливки усадка становить 0,5-0,6%. Склад сплаву, температура сплаву і форми, тривалість витримки металу в формі також впливають на точність виливків. Клас точності цинкових виливків, одержуваних литтям під тиском, залежить від їх номінальних розмірів. Зі збільшенням розмірів виливків точність зменшується. Розмірами виливків до 30 мм відповідає 4-й клас точності, розмірами 30-120 і 120-360 мм - 5-й і 7-й класи відповідно.

Чистота поверхні виливків залежить від чистоти поверхні прес-форми. При лиття під тиском цинкових сплавів чистота поверхні виливків досягає 7-8-го класу. Однак у міру зносу прес-форми чистота поверхні погіршується. Середні значення чистоти поверхні виливків відповідають 6-го класу.

внесок учасників

Колупаєв Сергій Вікторович

Колесов Іван